Die Zukunft der Fabrik ist modular

Im Jahr 1914 gelang Henry Ford mit der ersten, kompletten Fließbandfertigung ein industrieller Meilenstein. Masse und Standardisierung waren damals der absolute Fokus. Ein Jahrhundert später ruft Audi als erster deutscher Automobilhersteller die nächste Stufe der Fabrik aus: Fertigungsinseln statt Fließband.

Damit ist Audi natürlich nicht alleine. Zahlreiche Automobilisten beschäftigen sich bereits seit mehreren Jahren mit modularen Fertigungskonzepten. Wie so oft nimmt die Automobilindustrie in Deutschland eine Vorreiterrolle ein, und zeichnet ein Bild künftiger Fabriken. Mittlerweile ziehen auch die Zuliefererindustrie und weitere Branchen nach. Ob Kunststoff, Elektronik oder Lebensmittelbranche: Die modulare Fabrik breitet sich aus – und das nicht grundlos.

Treiber modularer Fabriken

Der Trend liegt klar auf der Hand, und er beginnt beim Endkunden. Ob Felge, Sitzbezug, Lenkrad oder Assistenzsystem – die gesamte Ausstattung Ihres Traumautos können Sie mittlerweile aus unzähligen Varianten auswählen. „Jeder Audi soll so einzigartig sein wie ein Maßanzug.“, betont Audi-Produktionsvorstand Hubert Waltl. Das manager magazin spricht von einer Variantenvielfalt, die den Autoherstellern mittlerweile 30-40% ihrer Mitarbeiter kostet, die sich allein um daraus resultierende Komplexitätsprobleme kümmern. Tendenz steigend, denn die Elektromobilität befeuert diesen Trend.

Hinzu kommt, dass produzierende Unternehmen in einem immer dynamischeren und unübersichtlicheren Umfeld agieren. Verkürzte Innovations- und Produktlebenszyklen sorgen dafür, dass Reaktionsgeschwindigkeit zum entscheidenden Erfolgsfaktor wird. Den klassischen „Dauerbrenner“ gibt es kaum noch. Wir fassen zusammen:

- Zunehmende Produktindividualisierung (Customizing) bis zur Losgröße 1

- Verkürzte Produktlebenszyklen und Innovationsdruck

- Steigende Anforderungen an flexible Belieferung (Just-in-Time)

- Schwankende Abrufzahlen

Das Problem klassischer Fabriken: Sie sind konzipiert auf Basis derjenigen Rahmenbedingungen, die zum Planungszeitpunkt bestehen oder prognostizierbar sind. Ändern sich die Rahmenbedingungen jedoch in einen Bereich, der außerhalb der Prognosen liegt, verliert die Fabrik an Effizienz oder muss kostspielig angepasst werden.

Die Lösung: Fabrik im Baukastensystem

Gesucht: Ein Produktionssystem, welches sich möglichst schnell und flexibel an veränderte Anforderungen anpassen kann, ohne seine Effizienz zu verlieren. Um dies zu realisieren, nennt der Fachbeirat des Deutschen Fabrikplanungskongresses fünf zentrale Gestaltungsprinzipien:

- Modularität

- Universalität

- Kompatibilität

- Mobilität

- Skalierbarkeit

Schauen wir uns diese fünf Prinzipien in der Praxis an:

Modularität

Ein modulares Produktionssystem ist ein funktionierendes Gesamtsystem, welches sich in einzelne, möglichst vielseitig kombinierbare Teilsysteme zerlegen lässt. Dieses Prinzip lässt sich im gesamten Fertigungskomplex, oder auf einzelne Maschinen & Anlagen anwenden.

Ein LMZ-Praxisbeispiel hierfür ist die MP EcoLine. Die individuelle Montage- und Prüfanlage für Kunststoffbauteile lässt sich als geschlossenes System innerhalb der Fertigung bewegen und aufgrund ihrer kompakten Baugröße vielseitig platzieren. Dadurch findet sie dort Anschluss, wo sie gebraucht wird.

Innerhalb der MP EcoLine befinden sich wiederum austauschbare Adaptionen für unterschiedliche Prozesse, Bauteile oder Varianten. Die Vorgehensweise ist denkbar simpel: Die Anlage montiert & prüft auf der ersten Adaption das Bauteil A. Im Schnellwechselverfahren (siehe Video) wird Adaption 1 gegen Adaption 2 ausgetauscht. Dieselbe Anlage montiert & prüft nun auf der zweiten Adaption das Bauteil B.

Universalität

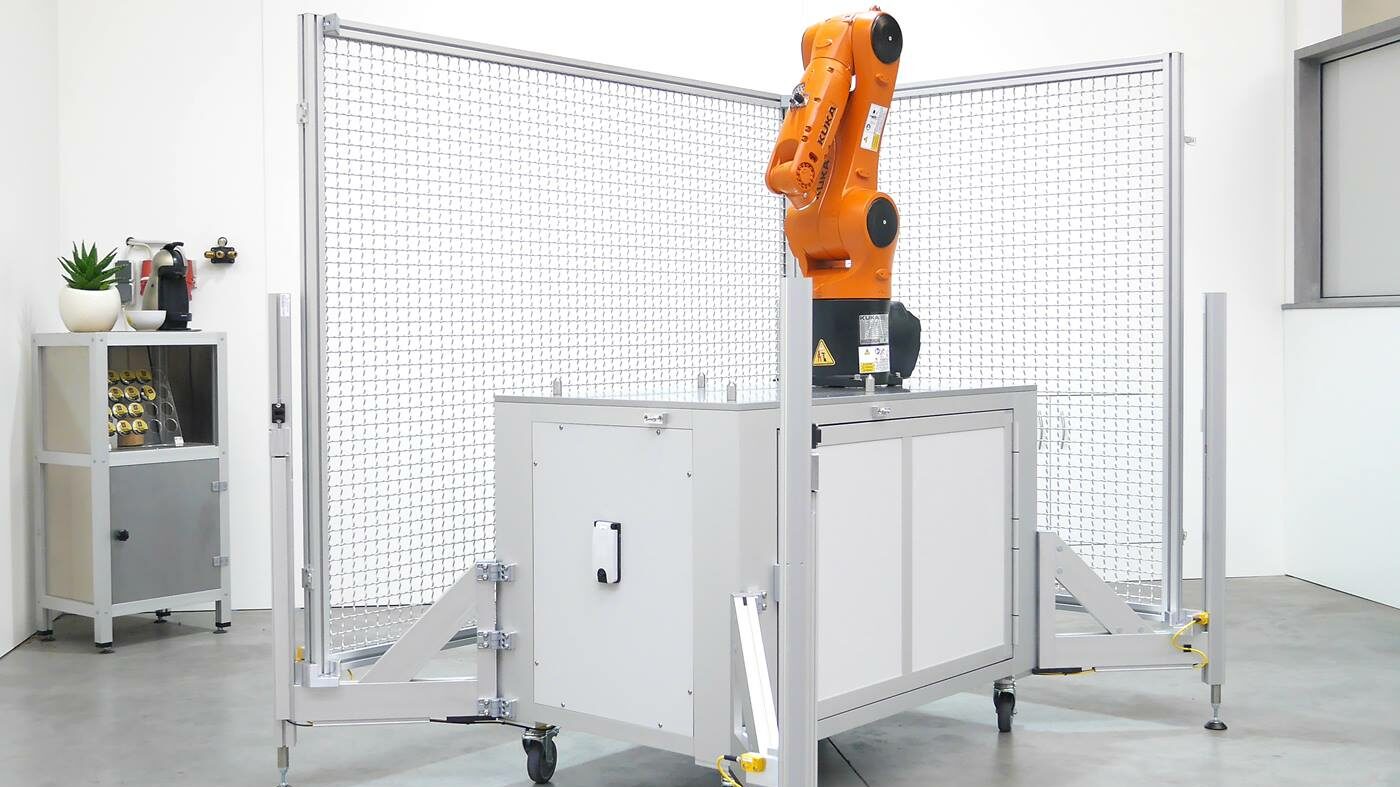

Je universeller die einzelnen Module eines Produktionssystems einsetzbar sind, desto flexibler kann dieses System auf Veränderungen reagieren. Ein beliebtes Praxisbeispiel hierfür sind mobile Robotik-Stationen. Diese sind mit verschiedenen Aufsätzen, Greifern, Schnellwechselsystemen und Programmen ausgestattet. Somit können sie je nach Bedarf an verschiedenen Orten in der Fabrik eingesetzt werden, und dort die jeweils passenden Arbeitsabläufe realisieren.

Kompatibilität

Damit die einzelnen Module einer Fabrik möglichst nahtlos ineinandergreifen, ist ein funktionierendes Schnittstellen-Management unabdingbar. Wichtig ist, dass die Integration eines Moduls mit möglichst geringem Aufwand realisiert werden kann. Kompatibilität sorgt dafür, dass Rüstzeiten und Stillstände minimiert werden.

Man nehme ein Zuführ- und Entnahmesystem an einer Spritzgussmaschine. Wird dieses System modular aufgebaut, gilt es die Aufsätze möglichst unkompliziert umzurüsten. Im Falle des hier dargestellten LMZ-Zuführsystems lassen sich die Adaptionen in unter 5 min wechseln (SMED). So ist ein Artikelwechsel mit geringem Aufwand möglich.

Mobilität

Die Mobilität innerhalb der Fabrik bezieht sich auf zwei Handlungsfelder: Zum einen müssen die einzelnen Module möglichst einfach von A nach B bewegt werden können. Im Idealfall sind Anlagen beispielsweise eigenständig rollbar.

Zweitens stellt sich die Frage: Wenn Systeme nicht mehr strikt aneinander gebunden sind, was passiert zwischen den Systemen? Gefragt ist eine moderne Intralogistik. Die ideale Ergänzung für modulare Produktionskonzepte sind Fahrerlose Transportsysteme (FTS). Durch eine optimierte Streckenführung und intelligentes Flottenmanagement sind autonome, mobile Roboter in der Lage, sich eigenständig, flexibel und aufeinander abgestimmt in der Fabrik zu bewegen, um für einen effizienten Materialfluss zu sorgen.

Skalierbarkeit

Zu guter Letzt ist eine Fabrik nur dann wirklich wandlungsfähig, wenn sie mit skalierbaren Konzepten ausgestattet ist. Das bedeutet, Sie können auf stark schwankende Produktionsvolumina reagieren, und dennoch effizient fertigen. Auch hier bietet die Intralogistik erste Anknüpfungspunkte. Autonome, mobile Robotik ist etwa ein skalierbares Konzept, denn die Roboter-Flotte ist nicht mehr abhängig von äußerer Infrastruktur. Es sind keinerlei Spurlinien oder Wegmarken erforderlich. Der Mobilrobotik-Experte Sven Kaluza berichtet, dass Unternehmen in vielen Fällen mit nur einem Roboter starten, und dieses Konzept dann flexibel skalieren.

Faktor Mensch in der modularen Fabrik

In der modularen Fabrik spielt der Mensch eine zentrale Rolle. So stellt das flexible Konzept die Mitarbeiter auf dem Shopfloor vor gänzlich neue Herausforderungen. Besonders Kompetenzen in Lean Management und Agilität sind gefordert. Außerdem überträgt eine Dezentralisierung in der Fabrik immer mehr Verantwortung auf die Mitarbeiter selbst. Die modulare Fabrik ist ein Change-Prozess, auf den es alle Mitarbeiter mitzunehmen gilt, um die benötigte Veränderungsfähigkeit gezielt zu fördern. Die Rede ist in diesem Zuge von einer lernenden Organisation.

Gefordert sind nicht nur neue Kompetenzen, sondern auch eine neue Arbeitswelt für die Fabrikmitarbeiter. Im Rahmen unseres LMZ Industry Talk haben wir den Fabrikplaner Dr. Tobias Heinen, Geschäftsführer der GREAN GmbH getroffen. Gemeinsam sprechen wir darüber, wie der New Work Gedanke auf die Fabrik übertragen werden kann.

Ausblick

Ist in der Zukunft jede Fabrik im Baukasten organisiert? Wir denken nicht. Viele Experten sind sich einig, dass sich Investitionen in die Flexibilität einer Fabrik lediglich bis zu einem gewissen Grad lohnen. Wo dieser Grad liegt, wird jede Fabrik für sich selbst ermitteln müssen. Für die Automobilindustrie wird es sicherlich auf ein hybrides System hinauslaufen, denn Teile der Fertigung lassen sich wirtschaftlicher mit dem klassischen Produktionsmodell realisieren. Wichtig ist, dass modulare Systeme am Ende eine Produktivitätssteigerung erzielen.

Weiterführende Links:

🔗 Die Entstehung der MP EcoLine als modulares Baukastensystem: Ein Praxisbericht.

🔗 Mobilrobotik-Lösungen von LMZ Lenkering im Überblick.

🔗 Weitere Gespräche mit Experten der Branche: Im LMZ Industry Talk.